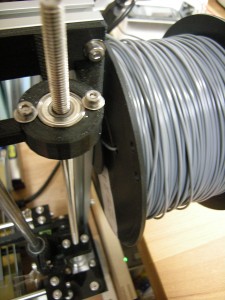

ABSでプリントするためにAmazonでフィラメントを注文。

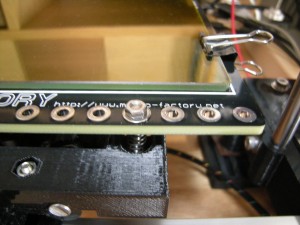

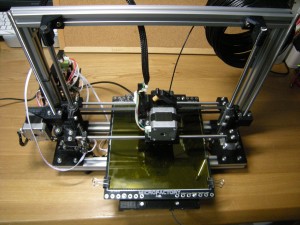

PRN3Dの主な仕様は

| 造形サイズ(mm) | w170 x d170 x h160 |

| フィラメント | 1.75mm PLA , ABS |

| 最小積層ピッチ | 0.05mm (50μm) |

| ノズル径 | 0.4mm |

| ヒーテッドベッド | 標準装備 |

| インターフェース | RepRap gen6準拠 |

| 電源 (ACアダプター付属) |

DC12V / 120W |

| 本体大きさ(cm) | w42 x d25 x h32 |

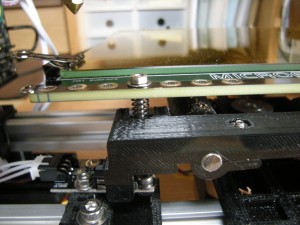

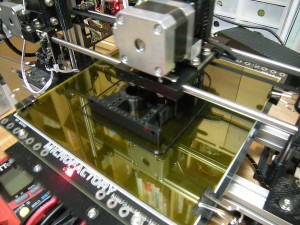

となっているが,Webであちこちリサーチすると,ノーマルの状態ではHEATED BEDの温度が上がらないらしい…

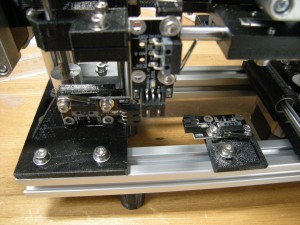

Webのプリントベッド改造記事を見ているとここのページの電源アダプタに見覚えが(昔使っていたSONYのVAIOのアダプタだ!)パワーMOS-FETを使ったヒーター駆動回路も頂いてテストを行う。

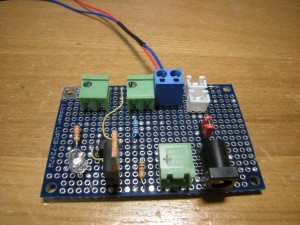

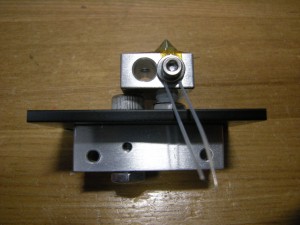

アダプタと駆動回路(FETは2SK447の手持ちが無かったのでSTP65NF06で代替え)

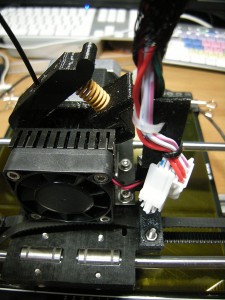

追加するFANの電源もここから取る予定でとりあえずFAN用のコネクタを2つ付けておく。

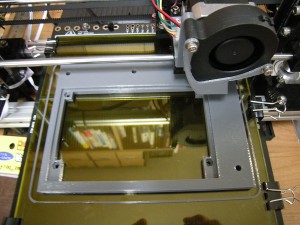

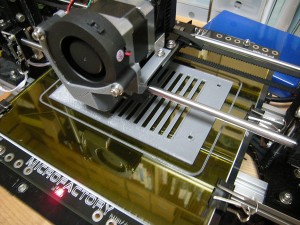

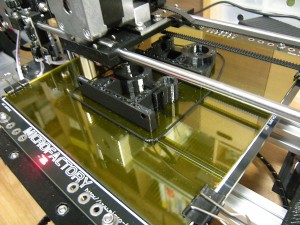

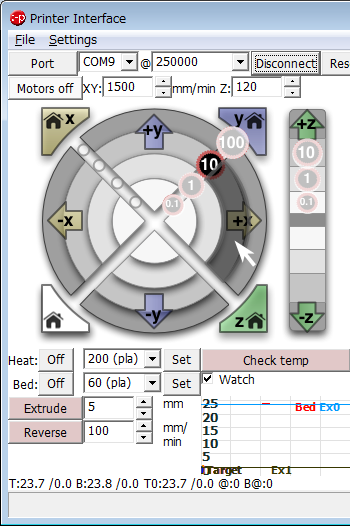

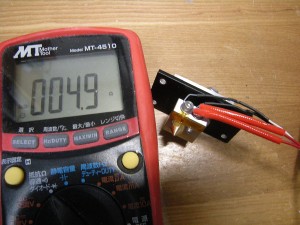

pronterfaceでベッドの温度を110℃に設定して,電源ON。ノーマル見る見る温度が上がり,110℃に達しました。アダプタもけっこう発熱。このアダプタでの運用は難しそうなので,別のアダプタを探すことにする。

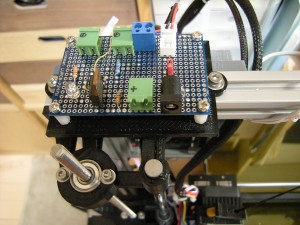

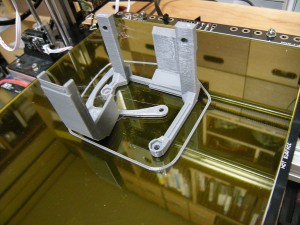

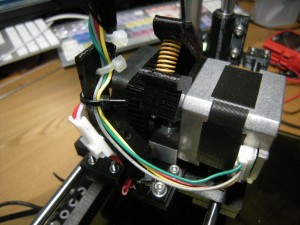

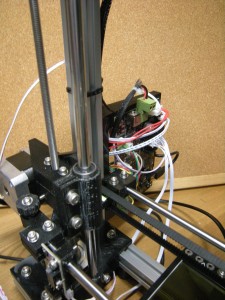

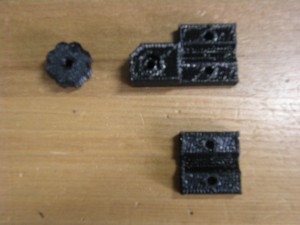

この駆動回路はプリンタ上部に取り付けることとして,取付ボードをプリントして取付。

今日のところはここまで。